Referencias

Soluciones innovadoras para la gestión del polvo en la fundición de Pasar

Kopar ha llevado a cabo una modernización del sistema de tratamiento de polvo para Philippine Associated Smelting and Refining Corporation (Pasar), centrándose especialmente en los equipos situados debajo y después de la caldera de calor residual (WHB). El proyecto es un testimonio de la experiencia y la capacidad de Kopar para actualizar los sistemas existentes para que sean más eficientes y fiables.

Acerca de Pasar

Philippine Associated Smelting and Refining Corporation (Pasar) es la única empresa de fundición y refinado de cobre de Filipinas. Pasar tiene más de 30 años de experiencia en la producción de cobre de alta calidad y utiliza materias primas procedentes de todo el mundo. Sus operaciones contribuyen en gran medida a la economía local.

Principales mejoras tecnológicas

- Gestión del polvo: Las estructuras herméticas, como las juntas de deslizamiento, impiden eficazmente la propagación del polvo, manteniendo un entorno de trabajo seguro y limpio.

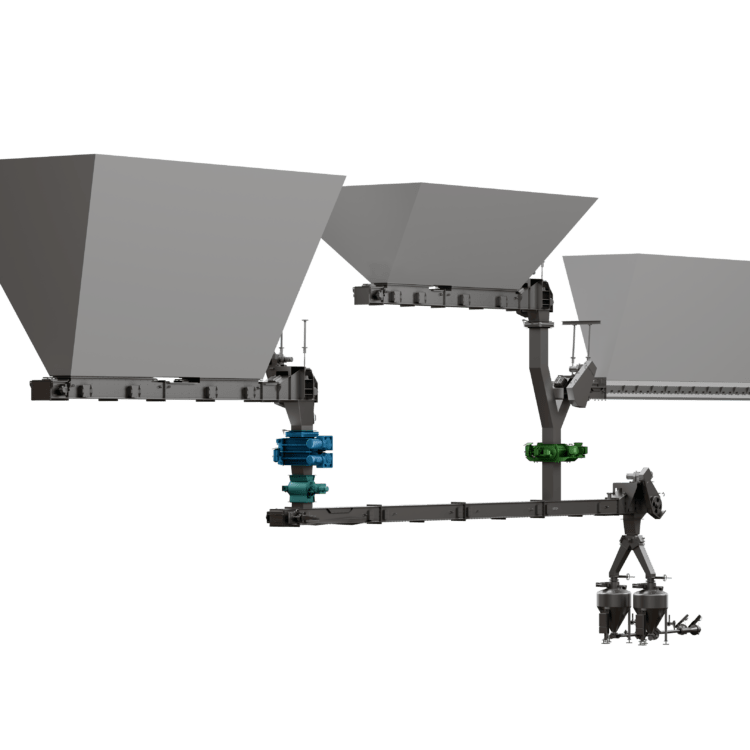

- Soporte para el sistema transportador: Las anteriores patas de los transportadores se sustituyeron por suspensiones en la caldera, lo que permitió una estrecha integración con la WHB y garantizó un funcionamiento continuo y eficaz.

- Consideración del aislamiento térmico: El diseño tuvo en cuenta la necesidad de aislamiento térmico para mantener la temperatura del material transportado por encima del punto de rocío del ácido, lo que evita la corrosión y prolonga la vida útil del sistema.

- Elección de materiales: El rendimiento de los equipos se optimizó seleccionando materiales resistentes al desgaste, como las cadenas transportadoras de acero al boro, que garantizan un funcionamiento ininterrumpido y aumentan la longevidad de los equipos.

Fases del proyecto

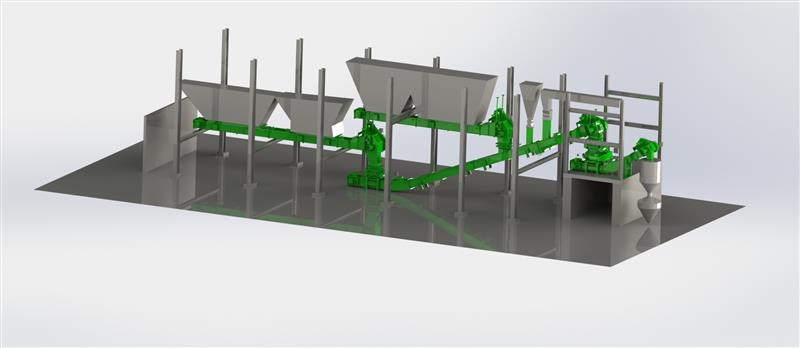

El proyecto comenzó con un minucioso estudio in situ realizado por expertos de Kopar para determinar el estado actual del sistema existente y sus necesidades de desarrollo. A partir de este mapeo, se elaboró un plan detallado de mejora del sistema.

Las mejoras incluyeron la optimización del número de cintas transportadoras para equilibrar eficacia y desgaste, y la incorporación de una nueva trituradora para reducir el tamaño de las partículas del polvo y la escoria de la WHB. El resultado fue un menor desgaste en las siguientes fases de transporte.

Durante la primera visita, se tomaron medidas precisas y se realizó un escaneado en 3D de la zona para diseñar el equipo de acuerdo con los requisitos específicos del emplazamiento. Esto permitió una instalación e integración perfectas en el entorno operativo de las instalaciones de Pasar. Un experto de Kopar garantizó la funcionalidad del sistema durante la puesta en servicio.

"En nuestros esfuerzos por mejorar la eficiencia de nuestras operaciones, la experiencia de Kopar en la gestión del polvo ha sido inestimable. Sus soluciones personalizadas y su enfoque de servicio proactivo han mejorado la eficiencia de nuestro proceso de fundición."

Volumen de suministro

- Número optimizado de transportadoresEl rediseño incluyó la optimización del número de cintas transportadoras para equilibrar la eficacia y el desgaste del sistema.

- Trituradora adicional: Se introdujo una nueva trituradora para reducir el tamaño de las partículas de polvo y escoria WHB, minimizando el desgaste de los siguientes transportadores y mejorando la eficacia del transporte neumático.

- Diseño de equipos a medida: Durante la primera visita, el equipo de Kopar realizó mediciones precisas y escaneó el emplazamiento en 3D, lo que permitió diseñar el equipo a la perfección según los requisitos específicos del lugar.

Resultados:

Con el nuevo sistema, ya no es necesario manipular manualmente el polvo caliente. El diseño hermético del sistema evita las fugas de polvo. La actualización ha mejorado notablemente la seguridad y fiabilidad del sistema y ha reducido los tiempos de inactividad y mantenimiento de la producción.

Conclusiones: Como resultado del proyecto, la planta de Pasar se hizo más eficiente y se establecieron nuevas normas más estrictas para el tratamiento del polvo caliente de la caldera.

" Nos impresionaron las soluciones personalizadas de Kopar y su minuciosa atención a nuestras necesidades."

¿Tiene algún desafio que resolver?

Deje que le ayudemos. Póngase en contacto con nosotros para obtener más información sobre nuestros productos y servicios.